首先,橡膠原料的準備是生產過程中的重要環節之一。一般采用橡膠合成配方,將天然橡膠、合成橡膠、填充劑和硫化劑等原料按照一定比例混合在一起,然后進行攪拌和煉膠。煉膠過程中需要注意控制溫度、時間和攪拌速度,以保證橡膠原料的質量和穩定性。

其次,橡膠減震器的模具制作也是非常關鍵的一步。制作模具時需要考慮到減震器的形狀、尺寸和結構特點,選擇適當的模具材料和結構形式。同時,需要對模具進行精細加工和表面處理,以保證模具的精度和光潔度,從而確保橡膠減震器的外觀質量和尺寸穩定性。

接著是橡膠減震器的硫化過程。將混合好的橡膠原料放入模具中,然后在一定的溫度和壓力條件下進行硫化處理。硫化過程中,橡膠原料會逐漸固化,形成具有彈性和減震性能的橡膠減震器。為了確保硫化效果和質量,需要控制好硫化時間和溫度,以及保持穩定的壓力和溫度環境。

然后是產品檢驗和包裝。硫化完成后,需要對橡膠減震器進行嚴格的檢驗,包括外觀質量、尺寸精度、性能測試等方面。只有符合質量標準的減震器才能夠進行包裝和出廠。同時,包裝過程中需要注意保護減震器,防止其在運輸過程中受到損傷或污染。

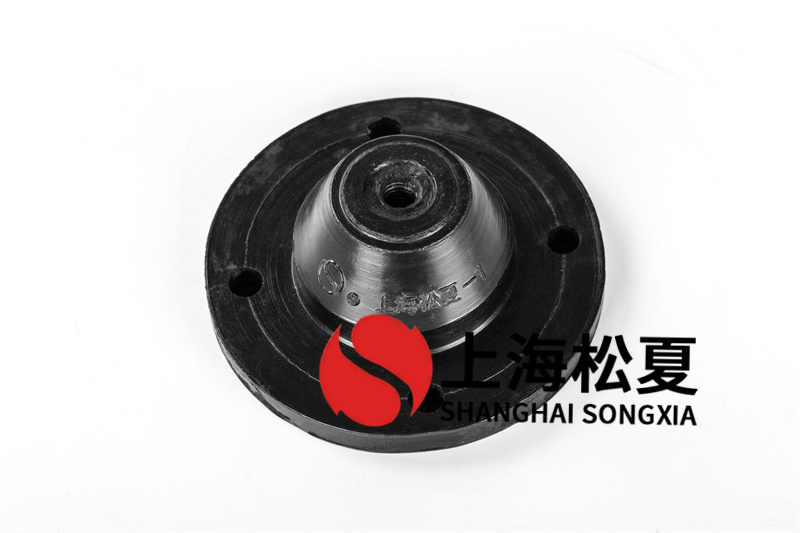

總之,供水增壓泵JGD-1型橡膠減震器的生產工藝需要經過多個環節和步驟,每個環節都需要嚴格的質量控制和技術要求。只有這樣才能夠生產出高質量、高性能的橡膠減震器,從而為供水增壓泵的長壽命和穩定運行提供保障。